在粵港澳大灣區的宏偉藍圖下,廣州花都正經歷一場深刻的轉型與升級。曾經,花都的優勢在于其得天獨厚的交通區位——坐擁廣州白云國際機場和廣州北站,形成強大的“空鐵聯運”樞紐。如今,這一交通優勢正被系統地轉化為經濟發展動能,推動花都從“通道”向“平臺”和“引擎”躍升,全力建設高端產業基地,并大力發展科技中介服務,構建面向未來的創新產業生態。

一、空鐵樞紐:從交通節點到經濟樞紐的能級躍升

花都的空鐵樞紐優勢是其發展的基石。白云機場作為全球最繁忙的航空樞紐之一,廣州北站作為華南重要的鐵路客運站,兩者的高效聯動形成了覆蓋全球、輻射全國的立體交通網絡。這不僅僅是客流與物流的快速集散地,更是信息流、資金流、技術流交匯的關鍵節點。花都區正著力將這一“流量優勢”轉化為“留量經濟”,通過優化樞紐周邊規劃,建設集商務辦公、會展貿易、高端消費、臨空物流于一體的國際空鐵樞紐核心區,吸引高附加值的經濟活動在此集聚,真正實現從“過道”到“目的地”的轉變。

二、建設高端產業基地:聚焦前沿,集群發展

依托空鐵樞紐帶來的全球通達性和要素集聚能力,花都區明確了高端化、智能化、綠色化的產業發展方向,正全力打造若干具有核心競爭力的高端產業基地。

- 臨空高科技產業基地: 重點發展航空維修與制造、航空物流、跨境電商、生物醫藥等臨空偏好型產業。利用機場的快速物流通道,吸引對時效性要求極高的高端制造業和現代服務業企業總部或區域中心落戶。

- 智能網聯與新能源汽車產業基地: 結合廣州“智車之城”的布局,花都已有深厚的汽車產業基礎。未來將聚焦智能網聯、新能源整車、關鍵零部件及車聯網技術,推動傳統汽車制造向“智能制造+出行服務”轉型,形成從研發、制造到測試、應用的完整產業鏈。

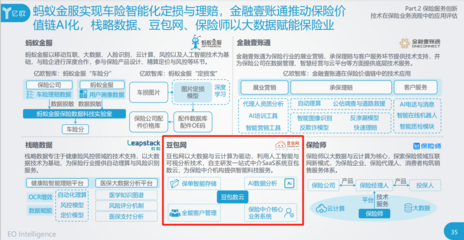

- 新一代信息技術與人工智能產業基地: 吸引半導體、新型顯示、大數據、人工智能算法等領域的創新企業,為區域產業智能化升級提供底層技術支撐。

這些基地的建設,強調產業鏈的完整性與協同性,旨在形成具有國際競爭力的產業集群,而非簡單的企業堆砌。

三、科技中介服務:激活創新的“催化劑”與“粘合劑”

高端產業的培育與發展,離不開健全的科技創新服務體系。科技中介服務是連接技術、人才、資本、市場的關鍵橋梁,是創新生態系統中不可或缺的一環。花都建設高端產業基地,必須同步打造專業化、高水平的科技中介服務集群。

- 構建全鏈條服務體系: 積極引進和培育技術轉移機構、創業孵化器、知識產權代理、科技咨詢、法律財務服務、風險投資等各類科技中介組織。形成從技術評估、孵化加速、融資對接到市場開拓的全生命周期服務體系,降低企業創新成本與風險。

- 聚焦產業精準服務: 中介服務需與高端產業基地的主導產業深度結合。例如,針對新能源汽車產業,發展電池技術評估、智能駕駛算法測試認證等專業服務;針對生物醫藥產業,強化臨床前研究CRO、注冊申報輔導等中介支持。

- 鏈接全球創新資源: 利用空鐵樞紐的國際化優勢,鼓勵科技中介機構搭建國際技術轉移平臺,引進海外先進技術和人才,同時幫助本地創新成果走向世界。舉辦高水平的產業技術論壇、創新大賽,營造濃厚的國際化創新氛圍。

- 政策與生態營造: 政府應出臺專項政策,對科技中介服務機構給予落戶、運營、人才等方面的支持。加強信用體系建設,規范中介服務市場,促進其健康、有序發展,使之成為滋養高端產業發展的肥沃土壤。

###

花都的轉型之路,是一條以交通樞紐賦能產業升級、以服務體系激活創新動能的系統集成之路。將“空鐵樞紐”的區位優勢,轉化為“經濟樞紐”的集聚優勢,再通過建設“高端產業基地”形成產業集群優勢,并輔以“科技中介服務”構建創新生態優勢,這三者環環相扣,相輔相成。花都有望成為粵港澳大灣區北部一個集國際交通、高端制造、科技創新于一體的重要增長極,書寫從樞紐門戶到經濟高地的嶄新篇章。